В этом уроке мы поговорим о структуре твёрдых тел.

Давайте вспомним, о чём говорили в школе о структуре твёрдых тел. Бывают кристаллические структуры, бывают аморфные. Типичные представители аморфной структуры – стекло, смола. Типичные примеры кристаллических – благородные камни, металлы.

Нам потребуются:

150-200 г поваренной соли, нитка или леска; ненужная швейная игла.

С

начала предлагаю провести эксперимент с выращиванием кристалла. Инструкция по выращиванию кристалла из поваренной соли здесь https://www.youtube.com/watch?v=M7aRsa0WTFw

Если приобрести комплект для выращивания кристаллов, то это легко сделать, следуя инструкции. Вот примеры выращенных кристаллов из таких наборов:

После опыта, попробуйте расколоть кристалл. Обратите внимание, какую форму имеют осколки.

Очевидно, что мы проделали опыты с минералами, имеющими кристаллическую структуру твёрдого тела. Помимо солей, кристаллическую структуру имеют все металлы. Даже такой металл, как ртуть.

П омимо чистых металлов, сплавы также обладают кристаллической решёткой. Например, самые распространённые сплавы – сплавы железа имеют кристаллическое строение. Смотрите на рисунок.

Белые поля на фото – это так называемые зёрна. На границах зёрен мы можем видеть тёмные пятна – это примеси сплава. Размеры примесей весьма критичны для изделий из сталей, поэтому стараются создать сплавы с минимальным размером зёрен. Для этого служит операция закаливания – быстрого охлаждения расплава.

Давайте исследуем обычную швейную иглу. Попробуйте согнуть её или надавить кончиком на пластину из мягкой стали. Заметно, что игла упруго деформируется до определённого предела, затупить и согнуть её сложно. Она закалена в процессе изготовления.

Если мы нагреем её на газовой горелке или в пламени зажигалки и дадим ей остыть на воздухе, то проведя те же опыты, мы отметим, что она стала пластично деформироваться, не сохраняя первоначальную форму. Кончик иглы теперь достаточно легко гнётся. Мы провели «отпуск» иглы, она больше не закалена, её структура изменилась. Зёрна стали крупными, пространство между зёрнами позволяет легко деформировать форму иглы. Мы можем вернуть первоначальные свойства иглы, проведя закалку. Подготовьте небольшую кювету с растительным маслом. Нагрейте в пламени газовой горелки иглу докрасна и окуните её в масло. Будьте осторожны, масло будет активно окисляться, выделяя в воздух продукты окисления. Лучше производить опыт на открытом воздухе.

В этом видео вы увидите сравнение аморфной и кристаллической структур стали https://www.youtube.com/watch?v=Evji4-_VUmo

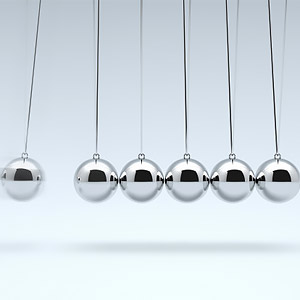

Давайте разберём видео:

при соударении стального мячика и стальной пластины с кристаллической структурой кинетическая энергия мячика расходуется на пластическую деформацию пластины, это видно по отметинам на пластине;

при соударении стального мячика и стальной пластины с аморфной структурой кинетическая энергия расходуется на упругую деформацию пластины, следов на пластине не остаётся.

П очему так происходит?

Обычная сталь имеет не идеальную кристаллическую структуру, и зёрна кристаллов сориентированы произвольным образом друг относительно друга, как это видно на этом фото. При падении мячика кинетическая энергия расходуется на пластическую деформацию. Пластическая деформация – это необратимая деформация скольжения кристаллических зёрен друг относительно друга. Скольжение в кристаллической решетке протекает по плоскостям и направлениям с плотной упаковкой атомов, где сопротивление сдвигу наименьшее, то есть вдоль плоскостей зёрен. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, соответственно связь между ними наименьшая.

В случае аморфной структуры сплава дефектных зон нет, поэтому вся кинетическая энергия преобразуется в упругую деформацию. Упругая деформация, в отличие от пластической, обратимая. Вся структура остаётся неизменной, изменяется только расстояние между молекулами сплава, увеличивая силу взаимного притяжения. Потом энергия высвобождается, а форма тела возвращается в исходную. То есть энергия упругой деформации аморфного диска обратно возвращается стальному мячу.

На этом видео https://www.youtube.com/watch?v=76k8FJsluYA мы видим, что получаемая аморфная стальная лента имеет необычные свойства – весьма высокую гибкость и высокую прочность. Это обусловлено её плотной аморфной структурой, избавленной от дефектов, присущих кристаллическим сплавам.

Давайте рассмотрим другие аморфные материалы, такие как стекло и смола - битум. Если вы когда-либо видели скол толстого стекла, вы могли обратить внимание, что линия скола располагается произвольным образом, осколки стекла не имеют какой-либо характерной формы, в отличие от осколков кристалла соли.

Вот, например, скол обсидиана, красивого стекловидного минерала.

А вот скол обыкновенного б итума.

Как видим, отличий немного. Этим характерна аморфная структура – отсутствием выраженной направленности физических свойств.

Д ругой метод борьбы с дефектами кристаллических структур – изготовление монокристаллов. На этих фотографиях – лопатки турбин – самые ответственные детали реактивного двигателя. Они работают в условиях очень высоких температур.

а) лопатка с равноосной кристаллической структурой, хорошо видны зёрна сплава. Они ориентированы произвольным образом. Фактически, прочностные характеристики этой лопатки схожи с обычными сплавами железа. Такие лопатки использовались на заре реактивного двигателестроения.

б) лопатка с направленной кристаллической структурой. Зёрен уже не видно, но они есть. Их направленность выбрана таким образом, чтобы максимально повысить характеристики прочности в нужных направлениях, в которых действуют нагрузки внутри двигателя. Это была следующая ступень двигателестроения.

в ) монокристаллическая лопатка. Да, да! Эта лопатка является одним сплошным кристаллом! Её выращивают так же, как мы выращивали кристаллы соли, только процесс тщательно контролируется, чтобы избежать тех дефектов кристаллической структуры, которые могли наблюдать мы. Эта технология активно исследовалась и развивалась с 1968 года в СССР. Сначала отношение годных изделий к браку был очень низким, уже к 1971 году выход годных лопаток составлял 60%.

С овременные лопатки имеют весьма сложное строение (смотрите на фото). И они по-прежнему монокристаллические (следующее фото).

Вопросы-ответы:

В: используются ли металлы с крупным зерном?

О: да, где не требуется высокая механическая прочность. Например, антикоррозионная оцинковка. А также в декоративных целях.

В: можно ли вырастить монокристалл в домашних условиях?

О: зависит от размеров кристалла и чистоты расплава (раствора). Относительно небольшие кристаллы имеют структуру без дефектов.

В: что такое лопатки и для чего они предназначены?

О: это элемент устройства преобразования тепловой энергии в механическую энергию вращения.

Получите свидетельство

Получите свидетельство Вход

Вход

Статья о кристаллической структуре твёрдых тел (651.87 KB)

Статья о кристаллической структуре твёрдых тел (651.87 KB)

0

0 62

62 0

0 Нравится

0

Нравится

0